Участвуй в конкурсе с 8 апреля до 15 мая и выиграй один из инструментов Skil!

Недавно ко мне в руки попали 2 замечательных инструмента, а точнее мне их прислали из компании Skil, которая входит в холдинг Bosh и попросили дать оценку данным инструментам.

Речь идет о ручной универсальной пиле Skil saw multi. Это компактная пила для резки различных материалов Skil 5330 LA (Multisaw) и зачистной инструмент для краски Skil 8100 LC (Tornado)

Вот фото Skil multisaw и Skil Tornado:

Оба инструмента очень качественно сделаны и в руках их держать очень приятно. Прорезиненный пластик. Эти инструменты удобно держать при работе.

В этом обзоре начнем с пилы Skil multisaw:

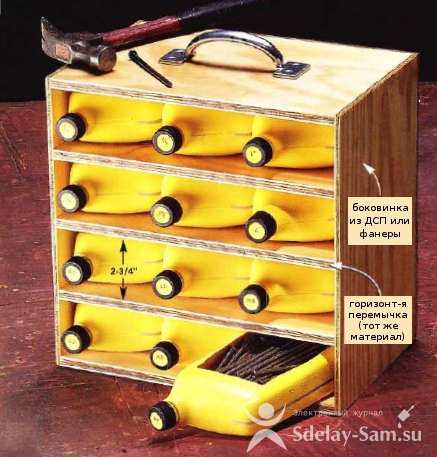

Эта достаточно мощная пила предназначена для пиления дерева, фанеры, пластика, керамики, алюминиевого профиля и мы даже пилили оцинкованный стальной лист.

- Мощность двигателя: 600 Вт;

- Диаметр диска: 89 мм;

- Диаметр посадочного отверстия: 10 мм;

- Макс. глубина пропила под углом: 90°:28.5 мм;

- Скорость без нагрузки: 6000 об/мин;

- Наличие системы пылеудаления: есть;

- Вес: 2 кг;

- Легкая компактная конструкция облегчает работу одной рукой, обеспечивая тем самым оптимальную свободу движения.

В комплект пилы входят 3 круга, 2 одинаковых, которыми можно пилить пластик, дерево, алюминиевый профиль и третий круг - алмазный - для керамики, камня и т. п. материалов.

Также в комплекте имеется шланг для подсоединения пылесоса, специальный упор, для резки материалов определенной ширины (максимум 12 см), шестигранник, инструкция и гарантийный талон.

Официальный сайт skil: http://www.skileurope.com/ru/ru/diyocs/

Вот видео моего обзора данной пилы:

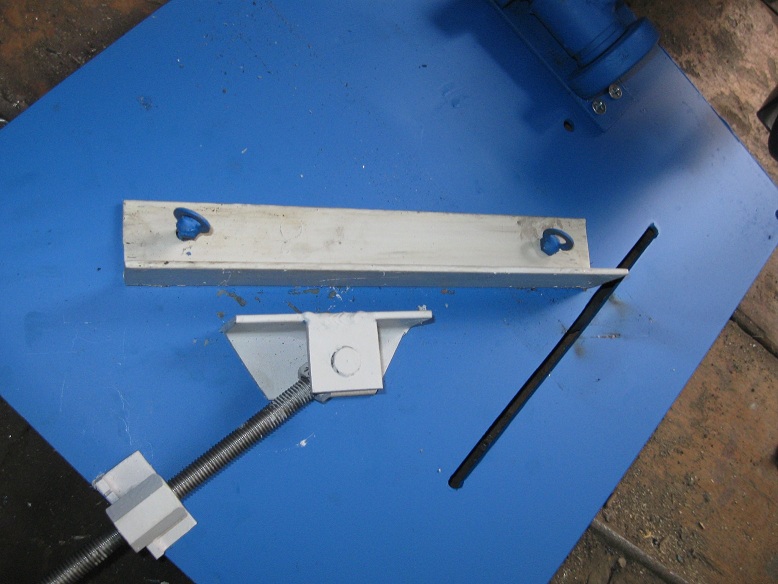

После чего пила была испробована в работе. Пилили алюминиевую гардину ) но не просто так, а чтобы ее использовать в качестве правила под батареей, когда делали стяжку для теплых полов.

Пила показала себя с очень хорошей стороны!

Потом распустили оцинкованный лист для коньков на крыше дома. В общем сложности распилили 12 метров оцинковки и 1.2 метра алюминия.

Проверили зубцы на диске - они не сработались. Можно еще пилить и пилить.

Вы можете посмотреть видео наших испытаний!

В общем рекомендую эту пилу. Она всегда пригодится в домашнем хозяйстве.

Если у вас появились вопросы по этому инструменту - пишите, я отвечу. Может еще сниму видео о том, как пилить другие материалы.

А если вы сами обладатель такой пилы, то попрошу высказать свое мнение и дать ценные советы по её использованию!

Шлифовальная машина Skil 8100 LC (Tornado)

Общие характеристики:

Потребляемая мощность: 550 Вт.

Макс. частота вращения диска: 2600 об/мин

Макс. диаметр диска: 125 мм

Резьба шпинделя: M14

Питание: от сети

Возможности: фиксация шпинделя, блокировка кнопки включения

Дополнительная рукоятка: есть

Кейс в комплекте: есть

Вес: 1.8 кг

Комплектация: полировальный диск, шлифовальная подошва, ключ, комплект фланцев, суконный круг, наждачный круг, сумка

Шлифовальная машина идеально подходит для новичков и для тех кто уже работал с данной техникой. Удобное для работы под разным углом. Инструмент качественный и надежный.

Skil 8100 LC питается от сети, что значительно увеличивает использование его в повседневных условиях работы, не требуется подзарядка аккумуляторов. Считаю, что инструмент должен работать от бесперебойного источника питания и в процессе работы не даст сбой, в отношении заряда аккумулятора. Уверенное использование шлифовальной машины - гарантия высокого качества и количества выполненной работы.

Если у кого имеется данный аппарат, прошу высказать свое мнение и замечания. От себя хочу добавить, что у каждого самодельщика должен быть инструмент высокого качества, а в особенности шлифовальная машина пригодится в любом случае.

- Блог пользователя - Антон

- Войдите, чтобы ответить

- 9873 просмотра